鼎才是一家真正意义上有加工中心数控车床的培训基地,主要考虑到学数控编程如果学员仅仅只是学点理论知识,只是会在电脑上操作是远远不够的,因为没有上过机的程序都算是虚拟的东西,哪里有问题也很难查找出来,所以我校有加工中心机床供学员实战,实际理论相结合的教学方式,我们的宗旨是培训一个成才一个就业一个。欢迎大家前来咨询了解,我们不需要过多的形容,能学到真正的技术,出去能立上岗工作才是硬道理。

大家都知道,现代化的机械设备制造行业,越来越趋向于精密化和批量化生产,就这一要求,普通的机床已经满足不了市场的需求了,代替其的正是数控技术,数控技术已经应用到各个制造业领域里面了。因此这方面的人才也是奇缺的很,往往毕业一名数控的学生,就有好几家单位争相聘用。因此学数控技术,是不用发愁就业的,待遇也非常的不错,在技术领域,数控技术操作人员,工资水平算是比较高的了。

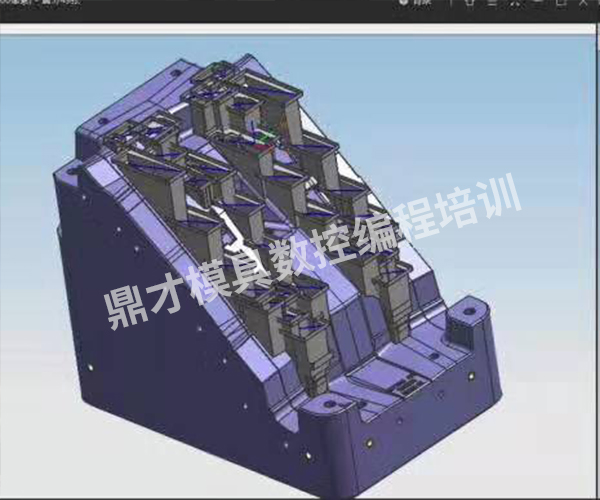

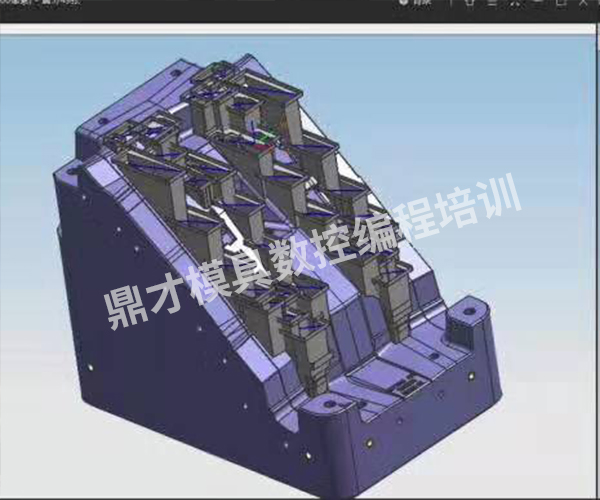

鼎才从事数控模具UG工业机器人培训13年,学校自有数控车床、加工中心等设备,并与多家企业工厂合作,鼎才利用培训设备,与企业合作培训人才及技术骨干。培训注重理论与实践结合。理论部分由UG软件和编程理论组成,全部为各个企业经典加工案例,并根据该案例安排学员亲自上数控机床练习。免费为学员推荐工作。

合理地选择走刀路线对于数控加工是很重要的。应考虑以下几个方面:

(1)尽量缩短走刀路线,减少空走刀行程,提高生产效率。

(2)合理选取起刀点、切入点和切入方式,保证切入过程平稳,没有冲击。

(3)保证加工零件的精度和表面粗糙度的要求。

(4)保证加工过程的安全性,避免与非加工面的干涉。

(5)有利于简化数值计算,减少程序段数目和编制程序工作量。

4.选择合理的 根据工件材料的性能、机床的加工能力、加工工序的类型、切削用量以及其它与加工有关的因素来选择,包括的结构类型、材料牌号、几何参数。

5.确定合理的切削用量 在工艺处理中必须正确确定切削用量。

刀位轨迹计算

在编写NC程序时,根据零件形状尺寸、加工工艺路线的要求和定义的走刀路径,在适当的工件坐标系上计算零件与相对运动的轨迹的坐标值,以获得刀位数据,诸如几何元素的起点、终点、圆弧的圆心、几何元素的交点或切点等坐标值,有时还需要根据这些数据计算中心轨迹的坐标值,并按数控系统小设定单位(如 0.001mm)将上述坐标值转换成相应的数字量,作为编程的参数。

在计算加工轨迹前,正确选择编程原点和工件坐标系是较其重要的。工件坐标系是指在数控编程时,在工件上确定的基准坐标系,其原点也是数控加工的对刀点。

工件坐标系的选择原则为: (1)所选的工件坐标系应使程序编制简单; (2)工件坐标系原点应选在*找正、并在加工过程中便于检查的位置; (3)引起的加工误差小。

编制或生成加工程序清单 根据制定的加工路线、运动轨迹、切削用量、号码、补偿要求及动作,按照机床数控系统使用的指令代码及程序格式要求,编写或生成零件加工程序清单,并需要进行初步的人工检查,并进行反复修改。

程序输入 在早期的数控机床上都配备光电读带机,作为加工程序输入设备,因此,对于大型的加工程序,可以制作加工程序纸带,作为控制信息介质。近年来,许多数控机床都采用磁盘、计算机通讯技术等各种与计算机通用的程序输入方式,实现加工程序的输入,因此,只需要在普通计算机上输入编辑好加工程序,就可以直接传送到数控机床的数控系统中。当程序较简单时,也可以通过键盘人工直接输入到数控系统中。

数控加工程序正确性校验 通常所编制的加工程序必须经过进一步的校验和试切削才能用于正式加工。当发现错误时,应分析错误的性质及其产生的原因,或修改程序单,或调整补偿尺寸,直到符合图纸规定的精度要求为止。

http://songxin123.cn.b2b168.com